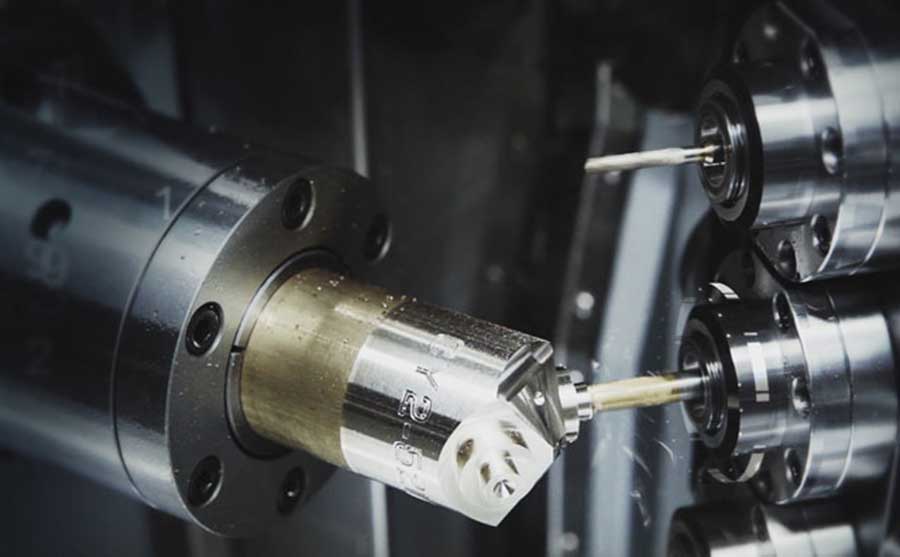

GIA CÔNG CẮT GỌT KIM LOẠI - VẬT LIỆU LÀM DAO CẮT GỌT KIM LOẠI LÀ GÌ?

Phương pháp gia công bằng cắt gọt chiếm 30% khôi lượng công việc gia công cơ khí

Gia công bằng cắt gọt thường là gia công lần cuối để tạo cho chi tiết máy chính xác. Về hình dạng và kích thước. Khả năng chế tạo chi tiết máy chính xác hay không chính xác, tốt hay xấu là tùy thuộc vào trình độ kỹ thuật và khả năng của thiết bị gia công.

Đặc điểm làm việc của dao cắt:

- Khi cắt, dao cắt làm việc trong điều kiện nhiệt độ cao (800 – 1000 độ C) có ảnh hưởng xấu đến cơ lý tính của vật liệu.

- Trong qúa trình cắt mỗi đơn vị diện tích trên bề mặt làm việc của dao phải chịu lực rất lớn điều đó chỉ gây nên hiện tượng rạng nứt và gãy vở dao khi cắt.

- Khi cắt giữa bề mặt tiếp xúc của dao và phoi với chi tiết gia công xảy ra quá trình ma sát rất lớn. Hệ số ma sát lên đến (0,4 – 1).

- Nhiều trường hợp khi cắt dao phải làm việc trong điều kiện bị va đập (như phay,bào, xọc… ) và sự dao động đột ngột về nhiệt độ có ảnh hưởng rất xấu đến khả năng làm việc của dao.

- Ở một số phương pháp gia công (chuốt, khoan) thì điều kiện thoát phoi, thoát nhiệt khó khăn làm tăng nhiệt đo, dễ gây ra hiện tượng kẹt dao.

Yêu cầu đối với vật liệu làm dao.

Độ cứng

Thường vật liệu cần gia công trong chế tạo cơ khí là thép, gang… có độ cứng cao, do đó để có thể cắt được, vật liệu làm dụng cụ cắt gọt phải có độ cứng cao hơn (60 – 65HRC)

Độ bền cơ học

Dụng cụ cắt gọt thường phải làm việc trong điều kiện rất khắc nghiệt : tải trọng lớn không ổn định, nhiệt độ cao, ma sát lớn, rung động…. Dễ làm lưỡi cắt của dụng cụ sứt mẻ. Do đó vật liệu làm dụng cụ cắt gọt cần có độ bền cơ học (sức bền uốn, kéo, nén, va đập…) càng cao càng tốt.

Tính chịu nóng

Ở vùng cắt, nơi tiếp xúc của chi tiết gia công và dụng cụ cắt, do kim loại bị ma sát tạo nên nhiệt độ rất cao (700 – 800 độ C), có khi đạt đến hàng ngàn độ (khi mài - cà). Ở nhiệt độ này vật liệu làm dụng cụ cắt có thể bị thay đổi cấu trúc làm cho các tính năng cắt giảm xuống. Vì vậy vật liệu phần dụng cụ cắt cần có tính chịu nóng cao trong một thời gian dài.

Tính chịu mài mòn

Làm việc trong điều kiện nhiệt độ cao, ma sát lớn thì sự mài mòn dao là điều thường xảy ra. Thông thường vật liệu càng cứng thì tính chống mài mòn càng cao.

Tuy nhiên ở điều kiện nhiệt độ cao khi cắt thì hiện tuợng mài mòn cơ học không còn là chủ yếu nữa, mà ở đây sự mài mòn chủ yếu do hiện tượng chảy dính (bám dính giữa vật liệu gia công và vật liệu làm dụng cụ cắt) là cơ bản.

Ngoài ra do việc giảm độ cứng ở phần cắt do nhiệt độ cao khiến cho lúc này hiện tượng mòn xảy ra càng khốc liệt. Vì vậy, vật liệu làm dụng cụ cắt gọt phải có tính chịu mòn cao.

Tính công nghệ

Vật liệu làm dụng cụ cắt phải dể chế tạo: dễ rèn, cán, dễ tạo hình bằng cắt gọt, có tính thấm tôi cao, dễ nhiệt luyện… Ngoài các yêu cầu chủ yếu nêu trên, vật liệu làm dụng cụ cắt gọt phải có tính dẫn nhiệt tốt, độ dai chống va đập cao và giá thành rẻ.

Các loại vật liệu làm dao

Để làm dụng cụ cắt gọt, người ta có thể dùng các loại dụng cụ khác nhau tuỳ thuộc váo tính cơ lý của vật liệu cần gia công và diều kiện sản xuất cụ thể. Dưới đây lần lượt giới thiệu phần vật liệu làm dao cắt gia công cơ khí theo sự phát triển và sự hoàn thiện về khả năng làm việc của chúng.

Thép Cacbon dụng cụ:

Thép cacbon dụng cụ là một loại thép có hai thành phần cơ bản chính là sắt và cacbon, trong khi các nguyên tố khác có mặt trong thép cacbon là không đáng kể.

Thành phần phụ trợ trong thép cacbon là mangan (tối đa 1,65%), silic (tối đa 0,6%) và đồng (tối đa 0,6%). Lượng cacbon trong thép càng giảm thì độ dẻo của thép cacbon càng cao.

Hàm lượng cacbon trong thép tăng lên cũng làm cho thép tăng độ cứng, tăng thêm độ bền nhưng cũng làm giảm tính dễ uốn và giảm tính hàn.

Hàm lượng carbon trong thép tăng lên cũng kéo theo làm giảm nhiệt độ nóng chảy của thép.

- Để đạt được độ cứng, tính chịu nhiệt và chịu mài mòn, lượng C trong thép Cacbon không thể được dưới 0,7% (thường từ 0,7- 1,3%) và lượng P, S thấp (P< 0,035%, S < 0,025%)

- Độ cứng sau khi tôi và ram đạt HRC = 60 - 62.

- Sau khi đủ độ cứng đạt được khoảng HB = 107-217 nên dễ gia công cắt và gia công bằng áp lực.

- Độ thấm tôi nên thường tôi trong nước do đó dễ gây ra nứt vỡ nhất là những dụng cụ có kích thước lớn.

- Tính chịu nóng kém, độ cứng giảm nhanh khi nhiệt độ đạt 200 đội C – 300 độ C, ứng với tốc độ cắt 4 - 5 m/ph.

- Khó mài và dễ biến dạng khi nhiệt luyện do đó ít dùng để chế tạo những dụng cụ định hình, cần phải mài theo prôphin khi chế tạo

Thép hợp kim dụng cụ:

Thép hợp kim dụng cụ là thép (với thành phần chính là sắt và cacbon) được nấu pha trộn với các nguyên tố hoá học khác (đồng, mangan, niken,...) với tổng lượng nguyên tố thêm vào nằm khoảng từ 1,0% đến 50% tổng khối lượng hỗn hợp để cải thiện chất lượng thép thành phẩm.

Tuỳ theo số lượng khác nhau của các nguyên tố và tỷ lệ của chúng trong thép mà thay đổi độ cứng, độ đàn hồi, tính dễ uốn, sức bền và khả năng chống oxy hoá của thép thành phẩm.

Các nguyên tố hợp kim như: Cr, W, Co, V có tác dụng làm tăng tính thấm tôi của thép, tăng tính chịu nóng đến 300 độ C, tương ứng với tốc độ cắt cao hơn thép cacbon khoảng 20%.

- Thép hợp kim dụng cụ nhóm I thường dùng chủ yếu để chế tạo các loại dụng cụ cắt gọt dùng để gia công gỗ.

- Thép hợp kim dụng cụ nhóm II do có lượng Crôm lớn ( 1 – 1.5 %) nên có tính thấm tôi và cắt gọt tốt hơn. Loại này chịu nhiệt khoảng 220 độ C – 300 độ C.

- Thép hợp kim dụng cụ nhóm III có độ thấm tôi cao, it thay đổi kích thước khi nhiệt luyện, nên thường chế tạo các loại dụng cụ cắt gọt có độ chính xác cao và hình dáng phức tạp: mũi doa, mũi taro, dao chuốt và các loại dụng cụ đo…

- Thép hợp kim dụng cụ nhóm IV có hàm lượng Vonfram lớn, hạt mịn nên độ cứng cao, tuy nhiên độ thấm tôi thấp dùng để chế tạo các loại dụng cụ cắt gọt cần có lưỡi cắt sắc bén. Tuổi bền cao và để gia công các loại vật liệu cứng.

Nhìn chung, thép hợp kim dụng cụ chủ yếu được dùng dùng để chế tạo các loại dụng cụ cầm tay và gia công ở tốc độ thấp.

Thép Gió HSS (HSS – High Speed Steel)

Thép gió là một loại thép dụng cụ có tính chịu nóng rất cao và độ cứng lớn, loại thép này bao gồm các mác thép hợp kim hóa cao, được dùng chủ yếu để làm các dụng cụ cắt gọt. Ở đa số các quốc gia khác thép gió được gọi là "thép cắt nhanh" (thí dụ, tiếng Anh: high speed steel) vì thép này khi làm dụng cụ cắt gọt cho phép làm việc với tốc độ rất cao mà không giảm độ cứng của dụng cụ cắt gọt.

- Cacbon: 0,7-1,5%: đảm bảo đủ hoà tan vào mactenxit tạo thành cacbit với các nguyên tố tạo thành cacbit mạnh là Wolfram, Mô lip đen và đặc biệt là Vanađi.

- Wolfram, Mô lip đen khá cao: > 10%.

- Crom: Khoảng 4% (từ 3,8÷4,4%) có tác dụng làm tăng mạnh độ thấm tôi. Nhờ tổng lượng Cr+W+Mo cao (>15%) nên thép gió có khả năng tự tôi (đây là lý do khiến người ta đặt tên là thép gió), tôi thâu với tiết diện bất kỳ và có thể áp dụng tôi phân cấp.

- Vanađi: Nguyên tố tạo thành các bít rất mạnh. Mọi thép gió đều có ít nhất 1%V, khi cao hơn 2% tính chống mài mòn tăng lên, tuy nhiên không lên dùng quá 5% vì làm giảm tính mài.

- Coban: Không tạo thành các bít, nó chỉ hoàn tan vào sắt ở dạng dung dịch rắn, với hàm lượng không vượt quá 5% tính cứng nóng của thép gió tăng lên rõ rệt.

Hợp kim cứng WC và TiC

Trong tất cả các loại vật liệu laàm dụng cụ cắt thường dùng, hợp kim cứng là loại có tính cứng nóng cao hơn cả, hơn 800 độ C, tốc độ cắt có thể đạt tới hàng trăm m/min.

Thành phần chủ yếu của mọi loại hợp kim cứng là cacbit: WC (chiếm tỷ lệ cao nhất), TiC, TaC rất cứng và nhiệt độ chảy rất cao, ngoài ra còn có lượng nhỏ côban làm chất dính kết, nhờ vậy bảo đảm độ cứng, tính chống mài mòn và cứng nóng rất cao, hơn nữa đây là bản chất tự nhiên không phải qua nhiệt luyện.

Hiệu quả sử dụng hợp kim cứng trong cắt gọt cao hơn hẳn thép gió nhưng không thể làm mất vị trí của thép gió là do những nhược điểm sau:

- Không tạo hình phức tạp được vì dùng cách ép bột chỉ tạo được các mảnh nhỏ đơn giản và sau đó cũng không thể gia công định hình được vì quá cứng, do vậy hợp kim cứng thường chỉ dùng làm dao đơn giản một lưỡi cắt (hầu hết các dao một lưỡi cắt hiện nay bằng hợp kim cứng).

- Tính giòn tương đối cao, dễ gãy, vỡ, mẻ dưới tải trọng va đập.

- Tính dẫn nhiệt kém: ~ 50% của thép.

Phủ kim cương nhân tạo

Kim cương nhân tạo hay kim cương tổng hợp là loại đá được sản xuất với ánh quang, tính chất vật lý giống như một viên kim cương tinh khiết và do con người và máy móc hiện đại làm ra.

Kim cương nhân tạo được tổng hợp theo 2 phương pháp chính là phương pháp cao áp cao nhiệt HPHT (High pressure, High temperature nghĩa là nhiệt độ cao ở áp suất cao) sử dụng nhiệt độ và áp suất cực kỳ cao nhằm tái tạo môi trường giống như môi trường tái tạo kim cương trong lòng đất và phương pháp bốc hơi lắng tụ hóa học CVD (Chemical Vapor Deposition)

Sử dụng sự bốc hơi hóa học của hợp chất khí Carbon dưới tác động của tia nhiệt plasma tạo sự phân chia phân tử khí cho đến khi chỉ còn lại nguyên tử cacbon lắng tụ và phát triển trên mầm kim cương có sẵn. Với góc cắt đẹp, sắc sảo và giá thành tương đối hợp lý, đó là những ưu điểm của kim cương nhân tạo.

Kim cương nhân tạo thường được sử dụng trong các ngành công nghiệp kỹ thuật quang học, các chip điện tử cao cấp, mũi mài kim cương, đá cắt kim cương, dao cắt kim cương, mảnh dao tiện ngoài mũi kim cương,...

theo gbtech

CÔNG TY CỔ PHẦN PMP VINA

Địa chỉ: Đường Tỉnh lộ 359 - Cầu Bính - Tân Dương - Thủy Nguyên - Hải Phòng

Địa chỉ Nhà máy: Số 211- Lô 2 - Quốc lộ 10 - Quán Toan - Hồng Bàng - Hải Phòng

Số điện thoại:

Mr.Trường 0915.325.410

Ms.Loan: 0986.561.893

Mr.Sheng: 0832.181.556

Email: kinhdoanh8.pmp@gmail.com

website: http://cokhichetaopmp.vn

Ý kiến bạn đọc

Những tin mới hơn

Những tin cũ hơn

- Đang truy cập2

- Hôm nay72

- Tháng hiện tại10,878

- Tổng lượt truy cập3,105,265