6 Tip Khi Gia Công Vật Liệu Nhôm

1. Tính chất vật liệu

Nhôm là một vật liệu rất nhẹ, có tính định hình cao, ngoài ra Nhôm có độ bền với thời tiết cao do lớp màng chống oxy hóa nên nhôm không bị oxy hóa trực tiếp. Các bộ phận làm từ vật liệu này có thể được tìm thấy trong gần như mọi ngành công nghiệp. Ngoài ra, Nhôm đã trở thành một lựa chọn phổ biến cho các nguyên mẫu do chi phí thấp và linh hoạt.

2. Biên dạng của dao cụ

Một số lớp phủ của dao cụ được phát triển dành cho gia công Nhôm ví dụ như lớp phủ ZrN màu vàng phổ biến (Zirconium Nitride) hoặc lớp phủ ít thông dụng TiB2 nhưng hiệu quả cao khi gia công Nhôm (Titanium Diboride). Một số dao cụ cắt không sử dụng lớp phủ cũng có thể gia công tốt cho vật liệu này. Tuy nhiên, chìa khóa thực sự để gia công đạt hiệu suất cao đối với vật liệu Nhôm là số lưỡi cắt (me cắt) và góc xoắn phù hợp của dao cụ khi gia công

3. Số lưỡi cắt

Dao phay nhôm thường được thiết kế 2 hoặc 3 lưỡi cắt. Với số lưỡi cắt lớn hơn, việc di tản chip hay thoát phoi sẽ trở nên khó khăn khi gia công tốc độ cao. Bởi vì khi gia công, phôi nhôm gây bám phoi và các rãnh thoát phoi trở nên nhỏ khi dao phay tăng thêm me cắt khiến việc thoát phoi trở nên kém hơn. Thông thường, dao phay 2 me lựa chọn đầu tiên khi gia công Nhôm.

Tuy nhiên, dao phay 3 me đã được chứng minh gia công tinh tốt hơn, và với các thông số gia công phù hợp, dao 3 me cũng có thể gia công thô tốt. Trong quá trình gia công, độ cứng dao cụ và tốc độ loại bỏ vật liệu mong muốn cũng có thể ảnh hưởng đến việc lựa chọn công cụ.

4. Góc xoắn dao

Góc xoắn dao được đo bằng góc tạo giữa đường tâm của dao và tiếp tuyến thẳng dọc theo cạnh cắt. Dao phay Nhôm thường có góc xoắn cao hơn so với dao phay các vật liệu khác. Các góc xoắn chuyên dụng cho Nhôm thường là 35°, 40° hoặc 45°. Dao phay đa góc xoắn là một lựa chọn tuyệt vời để giảm bớt chatter khiến bề mặt hoàn thiện tốt hơn và tăng tỷ lệ loại bỏ vật liệu.

Góc xoắn ốc 35° hoặc 40° là một lựa chọn tốt cho các ứng dụng gia công thô và phay rãnh truyền thống. Góc xoắn 45° là lựa chọn ưu tiên để gia công tinh. Và cũng dùng để phay hiệu suất cao bởi góc xoắn cao giúp cắt mạnh hơn và lưỡi cắt tiếp xúc bề mặt phôi nhanh hơn.

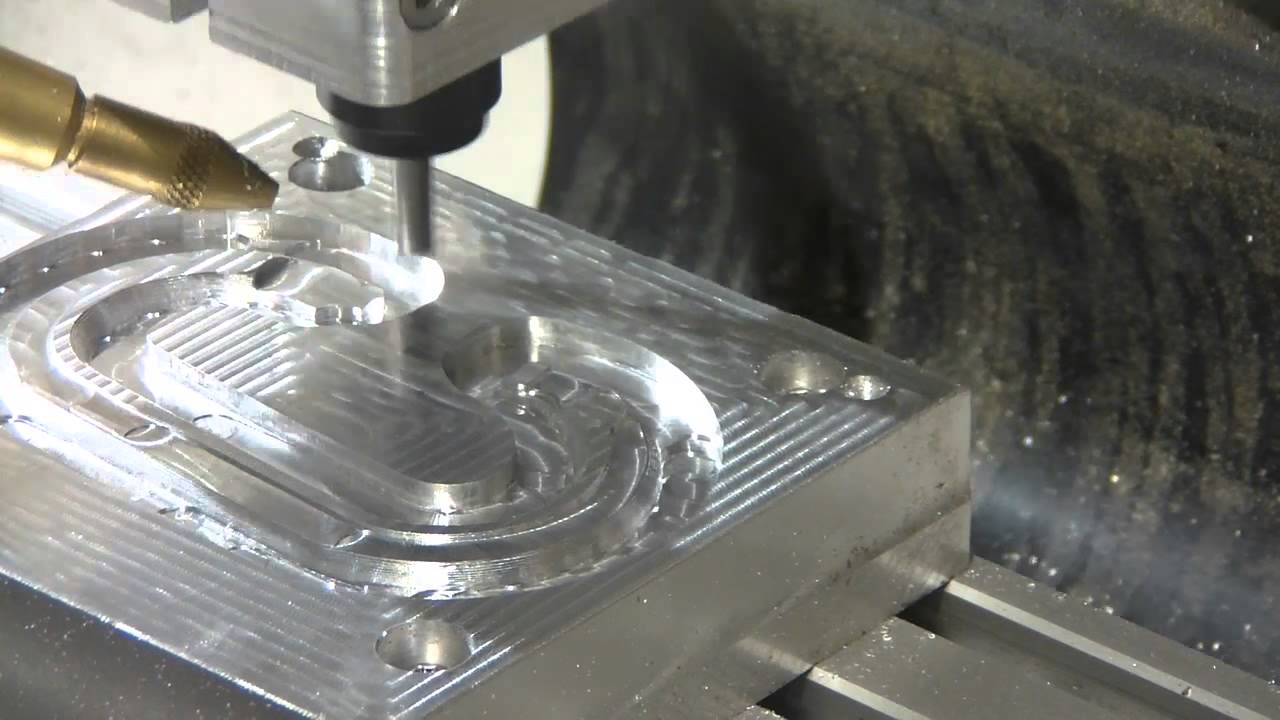

5. Thông số kỹ thuật gia công

Thiết lập thông số phù hợp cho các ứng dụng gia công nhôm là việc rất quan trọng để tối ưu hóa năng suất và đạt được kết quả tốt. Mặc dù có nhiều yếu tố ảnh hưởng đến việc thiết lập các thông số khi vận hành, tuy nhiên có một số nguyên tắc chung cần tuân thủ khi gia công nhôm. Đối với hợp kim nhôm đúc (ví dụ 308, 356, 380), nên áp dụng bề mặt 500-1000 SFM, với tốc độ quay trục chính RPM thay đổi dựa trên đường kính dao cắt.

Tính toán cơ bản để tìm điểm bắt đầu cho RPM sẽ là (3,82 x SFM) / Đường kính. Trong các hợp kim nhôm (ví dụ 2024, 6061, 7075), nên áp dụng bề mặt 800-1500 SFM, với cùng một phép tính được sử dụng để tìm điểm bắt đầu cho RPM.

6. Chipbreak của dao cụ

Một trong những điều quan trọng nhất cần xem xét khi gia công nhôm (và nhiều vật liệu khác) là hiệu quả của việc thoát phoi. Các dao phay 2 me, 2 me chạy ở tốc độ cắt và bước tiến được đề xuất có thể giúp thoát chip tốt. Tuy nhiên, nếu sử dụng dao 3 me có chipbreaker, bạn có thể tăng vận tốc cắt và bước tiến dao để có hiệu suất cao hơn. Thiết kế biên dạng của chipbreaker khiến chip được bẻ nhỏ hơn để thoát phoi tối ưu trong khi vẫn để lại bề mặt bán tinh.

CÔNG TY CỔ PHẦN PMP VINA

Địa chỉ: Đường Tỉnh lộ 359 - Cầu Bính - Tân Dương - Thủy Nguyên - Hải Phòng

Địa chỉ Nhà máy: Số 211- Lô 2 - Quốc lộ 10 - Quán Toan - Hồng Bàng - Hải Phòng

Số điện thoại:

Mr.Trường 0915.325.410

Ms.Loan: 0986.561.893

Mr.Sheng: 0832.181.556

Email: kinhdoanh8.pmp@gmail.com

website: http://cokhichetaopmp.vn

Ý kiến bạn đọc

Những tin mới hơn

Những tin cũ hơn

- Đang truy cập232

- Hôm nay14,826

- Tháng hiện tại40,015

- Tổng lượt truy cập2,660,671